Shining Aluminium Packaging est l'un des principaux fournisseurs de bouteilles de gaz haute pression en Chine. Nous nous consacrons à la recherche et au développement de bouteilles depuis 2001, dans le but de fournir des produits d'excellente qualité pour les industries des boissons, de la plongée, de la médecine, de la sécurité incendie et des industries spéciales.

Fabricant de bouteilles de gaz en aluminium

équipement

Notre contrôle qualité est assuré par une stricte conformité aux normes internationales, notamment ISO, DOT et TPED, nous sommes équipés de machines automatiques de pointe et de systèmes de production sous ISO9001 pour répondre ou dépasser les exigences et les attentes de nos clients et les normes internationales.

Témoignages

Comme nous apprécions vraiment votre service et votre très bonne qualité de produits d'impression et d'aluminium, nous vous considérons comme notre fournisseur de référence dans tout nouveau projet contenant des emballages en aluminium.

Wafaa Halloum Agent de projet

Vous avez été un excellent partenaire pour nous et nous espérons que vous comprenez notre besoin de flexibilité supplémentaire pendant cette période des plus inhabituelles.

Chris ThweeROUCOULER

Précédent

Prochain

À la recherche de Bouteilles de gaz en aluminium ?

Le guide ultime des bouteilles de gaz en aluminium

1. Introduction

1.1 Définition de la bouteille de gaz en aluminium

Une bouteille de gaz en aluminium est un récipient en aluminium 6061 conçu pour stocker et transporter des gaz comprimés tels que l'oxygène, l'azote, l'hélium et le dioxyde de carbone. Ces bouteilles sont généralement utilisées dans diverses applications industrielles et médicales où une source de gaz comprimé portable et légère est nécessaire.

Les bouteilles de gaz en aluminium présentent plusieurs avantages par rapport aux bouteilles en acier, notamment un poids plus léger, ce qui les rend plus portables, et une meilleure résistance à la corrosion, ce qui peut contribuer à prolonger leur durée de vie. De plus, les bouteilles en aluminium ont une conductivité thermique plus élevée, ce qui permet une dissipation thermique plus efficace lors du remplissage et de la vidange du gaz. Cependant, les bouteilles en aluminium peuvent être plus chères que les bouteilles en acier en raison du coût plus élevé des matériaux utilisés dans leur fabrication.

1.2 Histoire des bouteilles de gaz en aluminium

L'histoire des bouteilles de gaz en aluminium remonte au début du XXe siècle, lorsque l'on a découvert pour la première fois que l'aluminium était un matériau adapté à la construction de conteneurs à haute pression. Avant l'utilisation de l'aluminium, les bouteilles de gaz étaient généralement fabriquées en acier ou en fer, qui étaient lourds et susceptibles de rouiller.

Dans les années 1920, l'entreprise allemande Mannesmann a commencé à produire des bouteilles de gaz en aluminium pour l'industrie aéronautique naissante. Ces bouteilles étaient initialement utilisées pour stocker l'air comprimé dans les systèmes pneumatiques des avions. Elles étaient plus légères que leurs homologues en acier, ce qui les rendait idéales pour une utilisation dans les avions où le poids était un facteur critique.

Les bouteilles de gaz en aluminium ont commencé à être utilisées plus largement dans les années 1940 et 1950 pour diverses applications, notamment le soudage, la plongée et le stockage d'oxygène médical. Ces bouteilles étaient généralement fabriquées à l'aide d'un processus d'extrusion sans soudure qui produisait un contenant léger et très résistant.

Au fil du temps, la conception des bouteilles de gaz en aluminium a évolué, avec des améliorations des matériaux, des procédés de fabrication et des normes de sécurité. Aujourd'hui, les bouteilles de gaz en aluminium sont utilisées pour diverses applications, notamment dans les secteurs médical, industriel et des loisirs. Elles sont appréciées pour leur légèreté, leur durabilité et leur résistance à la corrosion et constituent un composant essentiel de nombreuses technologies modernes.

1.3 Avantages de la bouteille de gaz en aluminium

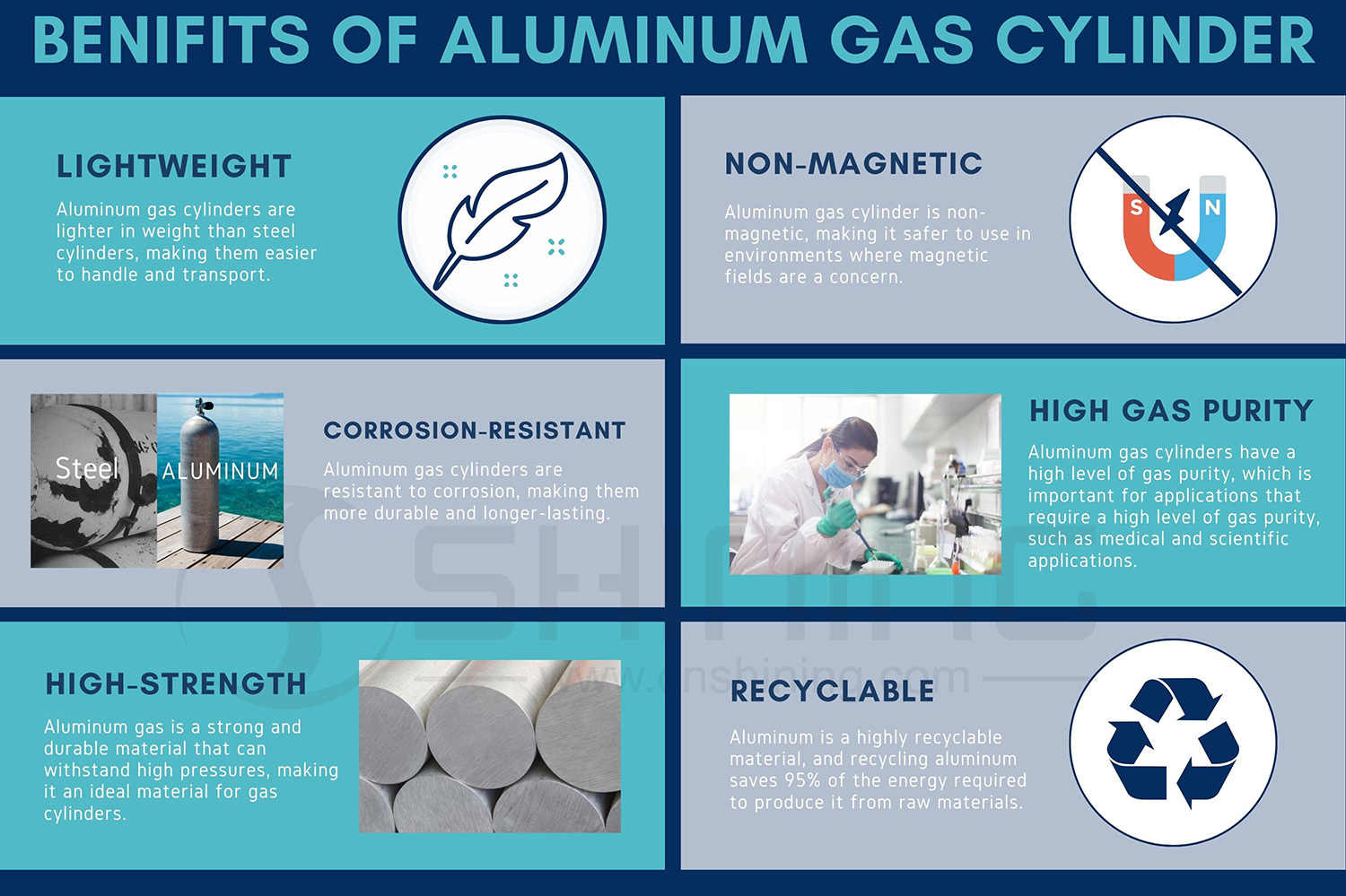

L’utilisation d’une bouteille de gaz en aluminium présente plusieurs avantages, notamment :

- Léger : les bouteilles de gaz en aluminium sont plus légères que les bouteilles en acier, ce qui les rend plus faciles à manipuler et à transporter.

- Résistant à la corrosion : les bouteilles de gaz en aluminium sont résistantes à la corrosion, ce qui les rend plus durables et plus durables.

- Haute résistance : le gaz aluminium est un matériau solide et durable qui peut résister à des pressions élevées, ce qui le rend idéal pour les bouteilles de gaz.

- Non magnétique : la bouteille de gaz en aluminium est non magnétique, ce qui la rend plus sûre à utiliser dans les environnements où les champs magnétiques sont un problème.

- Haute pureté du gaz : les bouteilles de gaz en aluminium ont un niveau élevé de pureté du gaz, ce qui est essentiel pour les applications qui nécessitent un niveau élevé de pureté du gaz, telles que les applications médicales et scientifiques.

- Recyclabilité : l'aluminium est un matériau hautement recyclable et son recyclage permet d'économiser 95% d'énergie par rapport à sa production à partir de matières premières. Cela signifie que les bouteilles de gaz en aluminium peuvent être recyclées à plusieurs reprises, réduisant ainsi les déchets et préservant les ressources naturelles.

2. Structure de bouteille de gaz en aluminium

Les bouteilles de gaz en aluminium sont généralement fabriquées à partir d'alliages d'aluminium à haute résistance qui offrent une structure légère et durable. La conception spécifique de la bouteille peut varier en fonction de l'utilisation prévue, mais la plupart des bouteilles de gaz en aluminium ont une structure de base similaire.

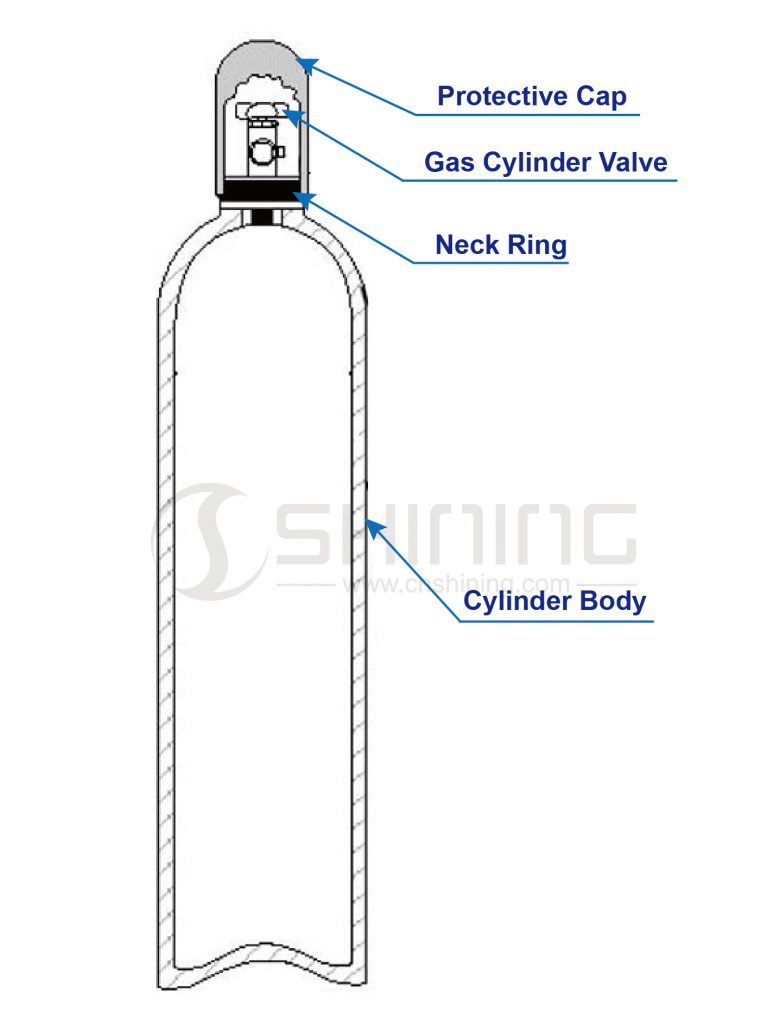

Les principaux composants d'une bouteille de gaz en aluminium comprennent :

Corps du cylindre : Il s'agit de la partie principale du cylindre, généralement cylindrique. Le corps est constitué d'un tube en alliage d'aluminium extrudé sans soudure conçu pour résister à une pression élevée. La pression nominale du cylindre détermine l'épaisseur des parois du cylindre.

Collier : Il s'agit d'un collier situé sur le dessus du corps de la bouteille. La bague de serrage fournit un point de fixation sûr pour la valve et protège la bouteille contre les dommages pendant la manipulation et le transport. Les bagues de serrage sont généralement fixées par rivetage plutôt que par filetage, car le filetage réduira l'épaisseur de la paroi de la bouteille de gaz en aluminium.

Robinet de bouteille de gaz : Un robinet de bouteille de gaz est un dispositif qui contrôle le débit de gaz entrant et sortant d'une bouteille de gaz. Il est généralement fabriqué en laiton ou en acier et est conçu pour être durable et résistant à la haute pression. Le robinet est généralement relié au cylindre en aluminium à l'aide d'un raccord fileté et peut être ouvert ou fermé à l'aide d'une roue ou d'une poignée de soupape. Les robinets de bouteille de gaz sont conçus pour être sûrs et fiables et ils disposent généralement de certaines fonctions de sécurité intégrées. Par exemple, de nombreux robinets sont dotés d'un dispositif de décharge de pression qui évacue automatiquement le gaz si la pression à l'intérieur du cylindre dépasse un certain niveau. Cela permet d'éviter que le cylindre n'explose ou ne se brise.

Capuchon de protection : Le capuchon de protection est un couvercle en plastique ou en métal placé sur la valve pour la protéger des dommages et de la contamination lorsque le cylindre n'est pas utilisé.

Dans l'ensemble, la conception d'une bouteille de gaz en aluminium vise à fournir une structure solide, légère et durable capable de contenir en toute sécurité des gaz à haute pression. Les composants et caractéristiques spécifiques de la bouteille dépendront de l'utilisation prévue et des exigences de l'application.

3. Marquages des bouteilles de gaz en aluminium

Les bouteilles de gaz en aluminium doivent être marquées conformément aux réglementations établies par le ministère des Transports (DOT) et Transports Canada (TC). Les marquages fournissent des informations essentielles sur le contenu, l'utilisation et la sécurité de la bouteille.

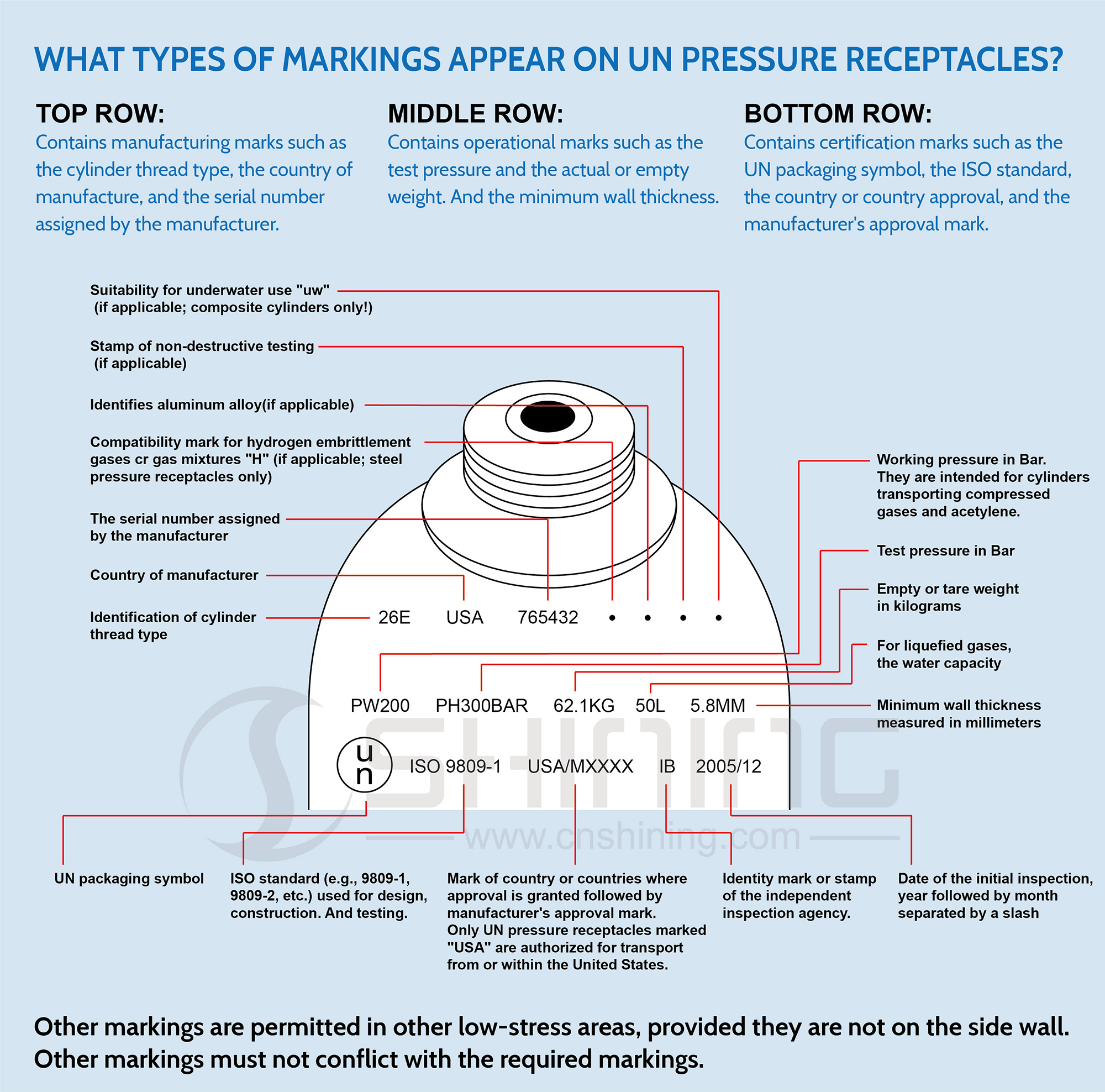

Voici quelques marquages standard que vous pouvez voir sur une bouteille de gaz en aluminium :

RANGÉE SUPÉRIEURE:Contient des marques de fabrication telles que le type de filetage du cylindre, le pays de fabrication et le numéro de série attribué par le fabricant.

- Aptitude à l'utilisation sous-marine « uw » si applicable ; bouteilles composites uniquement !

- Cachet de contrôle non destructif (le cas échéant)

- Identifie l'alliage d'aluminium (le cas échéant).

- Marque de compatibilité pour les gaz de fragilisation par l'hydrogène et les mélanges de gaz « H » (le cas échéant ; récipients à pression en acier uniquement)

- Le numéro de série attribué par le fabricant

- Pays du fabricant

- Identification du type de filetage du cylindre

RANGÉE DU MILIEU : Contient des repères opérationnels tels que la pression d'essai et le poids réel ou à vide. Et l'épaisseur minimale de la paroi.

- Pression de service en Bar. Elles sont destinées aux bouteilles transportant des gaz comprimés et de l'acétylène.

- Pression d'essai en bar

- Poids à vide ou tare en kilogrammes

- Pour les gaz liquéfiés, la capacité en eau

- Épaisseur minimale de la paroi mesurée en millimètres

RANGÉE DU BAS : Contient des marques de certification telles que le symbole d'emballage de l'ONU, la norme ISO, l'approbation du pays ou du pays et la marque d'approbation du fabricant.

- Symbole d'emballage de l'ONU

- Norme ISO (par exemple, 9809-1, 9809-2, etc.) utilisée pour la conception, la construction et les tests.

- Marque du ou des pays où l'homologation est accordée, suivie de la marque d'homologation du fabricant. Seuls les récipients à pression UN marqués « USA » sont autorisés au transport depuis ou à l'intérieur des États-Unis.

- Marque d'identité ou cachet de l'organisme d'inspection indépendant.

- Date de l'inspection initiale, année suivie du mois séparé par une barre oblique

4. Types de cylindres haute pression par matériau

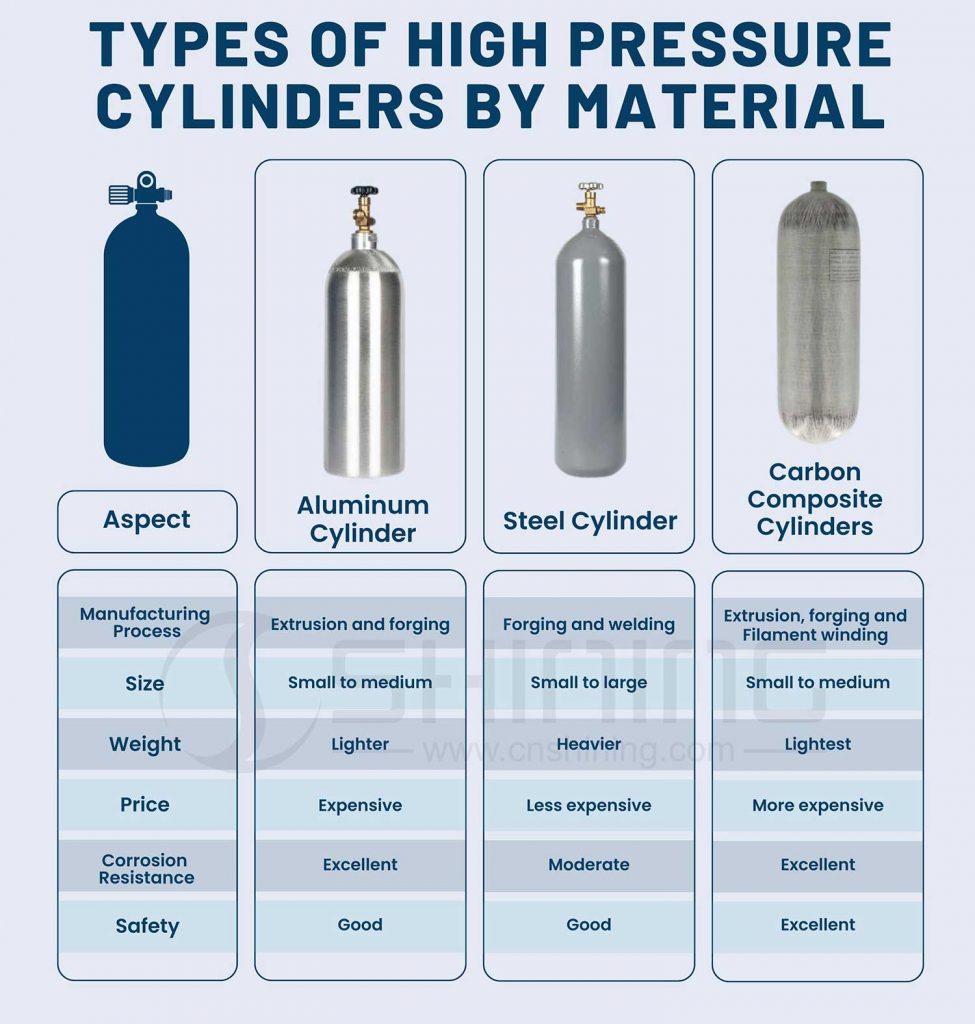

Les bouteilles en acier, les bouteilles en aluminium et les bouteilles composites sont différentes bouteilles haute pression utilisées pour stocker et transporter divers gaz.

Cylindres en acier Les bouteilles à gaz sont le type de bouteille le plus courant, généralement fabriquées en acier au carbone étiré sans soudure. Elles sont durables et peuvent supporter des pressions élevées, ce qui les rend adaptées au stockage et au transport d'une large gamme de gaz. Les bouteilles en acier sont également relativement peu coûteuses et peuvent être réutilisées plusieurs fois. Cependant, elles sont lourdes et peuvent être sujettes à la corrosion si elles ne sont pas correctement entretenues.

Cylindres en aluminium Les bouteilles en aluminium sont une alternative plus légère aux bouteilles en acier. Elles sont fabriquées à partir d'alliages d'aluminium à haute résistance et sont plus résistantes à la corrosion que les bouteilles en acier. Les bouteilles en aluminium sont également plus chères que les bouteilles en acier, mais leur légèreté et leur résistance à la corrosion les rendent populaires pour des applications spécifiques, telles que la plongée sous-marine et l'oxygène médical.

Le cylindre composite en fibre de carbone adopte un cylindre intérieur en alliage d'aluminium à paroi mince et est enroulé avec un matériau composite en fibre de carbone. Ils sont plus légers que les cylindres en acier et en aluminium et ont une excellente résistance et durabilité. Les cylindres composites sont également très résistants à la corrosion et peuvent stocker une large gamme de gaz, notamment l'oxygène, l'azote et le dioxyde de carbone. Cependant, ils sont plus chers que les cylindres en acier et en aluminium.

En résumé, chaque type de cylindre a ses propres avantages et inconvénients, et le choix du type à utiliser dépend des exigences spécifiques de l'application.

5. Couleur de la bouteille de gaz en aluminium

Les bouteilles de gaz en aluminium peuvent être de différentes couleurs en fonction de l'utilisation prévue ou du secteur d'activité. La couleur la plus courante pour les bouteilles de gaz en aluminium est l'argent, la couleur naturelle du métal. Cependant, les fabricants peuvent également appliquer des couleurs différentes aux bouteilles en utilisant de la peinture ou des revêtements en poudre à des fins d'identification ou de sécurité.

Le code couleur des bouteilles de gaz est souvent normalisé selon les normes industrielles afin de garantir une manipulation, un stockage et un transport sûrs. Par exemple, aux États-Unis, la Compressed Gas Association (CGA) a établi un système de code couleur pour les marquages des épaulements des bouteilles de gaz et les capuchons de protection des valves. Ce système utilise des couleurs spécifiques pour indiquer le type de gaz, son niveau de dangerosité et d'autres informations importantes.

- Argent: La couleur la plus courante pour les bouteilles de gaz en aluminium est l'argent, la couleur naturelle du métal. Ces bouteilles peuvent être utilisées pour différents gaz et ne sont généralement pas destinées à un type de gaz spécifique.

- Vert: Les cylindres verts sont souvent utilisés pour l'oxygène gazeux. En effet, l'oxygène est essentiel à la vie végétale et le vert est associé à la nature et à la croissance.

- Brun: Les bouteilles marron sont généralement utilisées pour le gaz acétylène, couramment utilisé dans les applications de soudage et de découpe. Cette couleur est également parfois utilisée pour d'autres gaz inflammables.

- Gris: Les cylindres gris sont souvent utilisés pour le gaz carbonique, couramment utilisé dans les applications alimentaires et de boissons, telles que la carbonatation des sodas et de la bière.

- Bleu: Les bouteilles bleues sont souvent utilisées pour le protoxyde d'azote. Cette couleur est également parfois utilisée pour d'autres gaz non inflammables.

- Rouge: Les cylindres rouges sont souvent utilisés pour les extincteurs, qui contiennent des gaz comprimés utilisés pour éteindre les incendies. Cette couleur est également parfois utilisée pour d'autres types de gaz comprimés.

Il est important de noter que la couleur d'une bouteille peut varier selon le fabricant et que le système de codage couleur utilisé pour identifier les gaz peut varier selon la région ou le pays. Par conséquent, il est toujours essentiel de consulter l'étiquette de la bouteille ou de consulter un professionnel qualifié pour assurer une identification correcte des bouteilles de gaz.

6. Adaptateur de raccord de connexion de valve de bouteille de gaz en aluminium de type

CGA (Compressed Gas Association) et DIN (Deutsches Institut für Normung) sont deux normes pour les raccords de bouteilles de gaz.

Norme américaine : CGA

Les raccords CGA sont couramment utilisés en Amérique du Nord et sont identifiés par un système de numéros (par exemple, CGA 320, CGA 580). Ces raccords ont des dimensions et des filetages spécifiques conçus pour se connecter à la vanne de bouteille de gaz appropriée. Certains raccords CGA standard comprennent :

- CGA 320 : utilisé pour le dioxyde de carbone et d'autres gaz inertes

- CGA 580 : utilisé pour l'air comprimé et l'azote

- CGA 540 : utilisé pour l'oxygène

- CGA 870 : utilisé pour l'oxygène médical

- CGA 510 : utilisé pour l'acétylène

- CGA 590 : utilisé pour l'argon

- CGA 180 : utilisé pour l'hélium

- CGA 200 : utilisé pour l'azote

- CGA 326 : utilisé pour le protoxyde d'azote

Norme européenne : DIN 477

Les raccords DIN sont couramment utilisés en Europe et sont identifiés par un numéro DIN (par exemple, DIN 477-1, DIN 477-5). Ces raccords ont également des dimensions et des filetages spécifiques conçus pour se connecter à la vanne de bouteille de gaz appropriée. Certains raccords DIN standard comprennent :

- DIN 477-1 : utilisé pour l'azote et l'argon

- DIN 477-5 : utilisé pour le dioxyde de carbone

- DIN 477-6 : utilisé pour l'oxygène

- DIN 477-7 : utilisé pour le propane et le butane

- DIN 477-8 : utilisé pour l'hydrogène

- DIN 477-9 : utilisé pour l'hélium

- DIN 477-10 : utilisé pour l'acétylène

Si vous devez raccorder une bouteille de gaz avec un raccord CGA à un système qui nécessite un raccord DIN (ou vice versa), vous pouvez utiliser un adaptateur de raccord. Des adaptateurs DIN sont disponibles pour différents raccords CGA, et des adaptateurs CGA sont disponibles pour différents raccords DIN.

Norme britannique : BS341

La norme britannique BS341 relative aux raccordements de vannes de bouteilles de gaz définit les différents types de raccordements de vannes utilisés dans les bouteilles de gaz. Voici les différents types de raccordements spécifiés par la norme BS341 :

- BS 341 n° 2 – Cette connexion est utilisée pour les gaz butane et propane et est également connue sous le nom de vanne de 21,7 mm.

- BS 341 No. 3 – Cette connexion est utilisée pour le gaz de pétrole liquéfié (GPL) et est également connue sous le nom de vanne de 25 mm.

- BS 341 No. 4 – Ce raccordement est utilisé pour le gaz acétylène et est également connu sous le nom de vanne 9/16″.

- BS 341 No. 6 – Ce raccordement est utilisé pour l’oxygène gazeux, également connu sous le nom de vanne 3/4″.

- BS 341 No. 8 – Ce raccordement est utilisé pour le gaz carbonique, également connu sous le nom de vanne 5/8″.

- BS 341 No. 10 – Ce raccordement est utilisé pour l’azote gazeux et est également connu sous le nom de vanne 1 1/8″.

- BS 341 No. 13 – Ce raccordement est utilisé pour le gaz argon, également connu sous le nom de vanne 5/8″.

Sorties et connexions des vannes de cylindre

Bouteilles de gaz avec robinets dotés de raccords de sortie conformes aux normes BS, CGA et DIN. Dans certains cas, des raccords alternatifs peuvent être utilisés et, à la demande du client, ils seront fournis à la place des normes indiquées ci-dessous.

| Gaz | BS | CGA | VACARME | Gaz | BS | CGA | VACARME |

| Acétylène | 2 | 510 | – | Chlorure d'hydrogène | 6 | 330 | 8 |

| Air | 3 | 590 | 6 | Sulfure d'hydrogène | 15 | 330 | 5 |

| Allène | – | 510 | 1 | Iso-Butane | 4 | 510 | 1 |

| Ammoniac anhydre | 10 | 240, 660 | 8 | Iso-Butylène | 4 | 510 | 1 |

| Argon | 3 | 580 | 10 | Krypton | 3 | 580 | 10 |

| Arsine | 4 | 350 | 5 | Méthane | 4 | 350 | 1 |

| 1,3-butadiène | 4 | 510 | 1 | Chlorure de méthyle | 7 | 660 | 5 |

| Butane | 4 | 510 | 1 | Méthylmercaptan | – | 330 | 5 |

| Butènes | 4 | 510 | 1 | Monoéthylamine | 11 | 240 | 5 |

| Gaz carbonique | 8 | 320 | 6 | Monométhylamine | 11 | 240 | 5 |

| Monoxyde de carbone | 4 | 350 | 5 | Gaz naturel | 4 | 350 | 1 |

| Fluorure de carbonyle | – | 660 | 8 | Néon | 3 | 580 | 10 |

| sulfure de carbonyle | – | 330 | 5 | L'oxyde nitrique | 14 | 660 | 8 |

| Chlore | 6 | 660 | 8 | Azote | 3 | 580 | 10 |

| Cyanogène | – | 660 | 8 | Dioxyde d'azote | 14 | 660 | 8 |

| Deutérium | 4 | 350 | 1 | Protoxyde d'azote | 13 | 326 | 6 |

| Diméthylamine | 11 | 240 | 5 | Oxygène | 3 | 540 | – |

| Éther diméthylique | – | 510 | 1 | Phosgène | 6 | 660 | 8 |

| Éthane | 4 | 350 | 1 | Phosphine | 4 | 350 | 5 |

| Éthyl Acétylène | – | 510 | 1 | Propane | 4 | 510 | 1 |

| Chlorure d'éthyle | 7 | 510 | 1 | Propylène | 4 | 510 | 1 |

| Éthylène | 4 | 350 | 1 | silane | – | 350 | 5 |

| Oxyde d'éthylène | 7 | 510 | 1 | Tétrafluorure de silicium | – | 330 | 8 |

| Halocarbure-14 | 6 | 580 | 6 | Le dioxyde de soufre | 12 | 660 | 8 |

| Halocarbure-22 | 6 | 660 | 6 | Hexafluorure de soufre | 6 | 590 | 6 |

| Hélium | 3 | 580 | 10 | Triméthylamine | 11 | 240 | 5 |

| Hydrogène | 4 | 350 | 1 | Chlorure de vinyle | 7 | 510 | 5 |

| Bromure d'hydrogène | – | 330 | 8 | Xénon | 3 | 580 | 10 |

| Chlorure d'hydrogène | 6 | 330 | 8 |

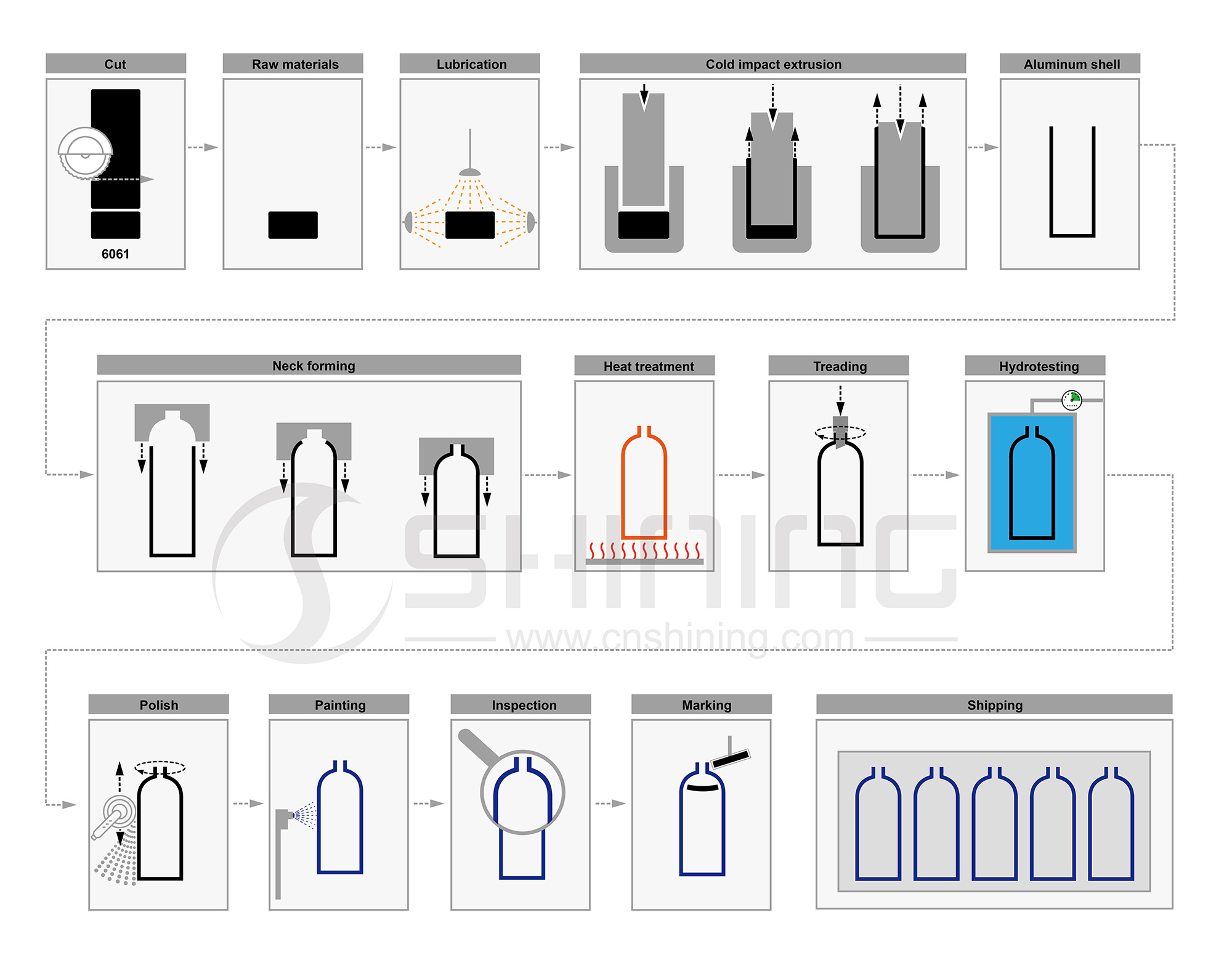

7. Fabrication de bouteilles de gaz en aluminium

Voici un aperçu des étapes du processus de fabrication d'une bouteille de gaz en aluminium :

Matières premières: La principale matière première utilisée dans la fabrication d'une bouteille de gaz en aluminium est une pastille en aluminium fabriquée à partir d'alliages 6061. Le slug est une pièce cylindrique en métal qui formera éventuellement le corps du cylindre.

Lubrification: Le lingot est lubrifié pour réduire la friction pendant le processus de fabrication. Cela permet d'éviter que le lingot ne colle à la filière lors de l'extrusion.

Extrusion à froid : Le lingot lubrifié est ensuite placé dans une filière et soumis à une extrusion par impact à froid. Ce processus consiste à comprimer le lingot sous haute pression pour former une coque cylindrique.

Formage du cou : Une fois la coque formée, l'extrémité supérieure est façonnée et formée pour créer un col auquel la valve sera fixée.

Traitement thermique: La coquille est ensuite soumise à un traitement thermique, qui consiste à tremper pour augmenter sa résistance et sa dureté. Ensuite, la coque est vieillie dans un four de traitement de solution T6 pour obtenir la résistance et la durabilité souhaitées.

Marche : La coque est filetée sur l'extrémité supérieure pour permettre la fixation de la valve.

Essais hydrauliques : Le cylindre est ensuite soumis à des tests hydrostatiques, où il est rempli d'eau et mis sous pression pour s'assurer qu'il peut résister à la pression requise.

Polonais: Le cylindre est ensuite poli pour éliminer toutes les imperfections de surface et créer une surface lisse.

Peinture: Le cylindre est peint avec un revêtement durable pour le protéger de la corrosion et le rendre plus attrayant visuellement.

Inspection: La bouteille est inspectée pour s'assurer qu'elle répond à toutes les spécifications et normes requises.

Marquage: Le cylindre est marqué de divers codes, y compris le nom du fabricant, le numéro de série et d'autres marques d'identification.

Expédition: Enfin, les bouteilles sont emballées et expédiées aux clients qui les ont commandées.

Il s'agit d'un aperçu général du processus de fabrication, et les détails spécifiques peuvent varier en fonction du fabricant et de l'utilisation prévue de la bouteille.

8. Test et certification des bouteilles de gaz

Les tests et la certification des bouteilles de gaz en aluminium varient selon les pays, car chaque pays a ses réglementations et ses normes. Voici quelques exemples d'essais et de certification de bouteilles de gaz en aluminium dans différents pays :

États-Unis: Aux États-Unis, les bouteilles de gaz en aluminium sont réglementées par le Department of Transportation (DOT). Les bouteilles doivent être testées et certifiées par une installation autorisée par le DOT tous les 5 ans en utilisant des méthodes spécifiques, y compris des tests hydrostatiques et ultrasoniques. Les bouteilles doivent également porter des marquages spécifiques, y compris le marquage de spécification DOT, le nom et l'adresse du fabricant et le numéro de série de la bouteille.

Canada: Au Canada, les bouteilles de gaz en aluminium sont réglementées par Transports Canada. Les bouteilles doivent être testées et certifiées tous les 10 ans par une installation approuvée par TC en utilisant des méthodes de test spécifiques, y compris des tests hydrostatiques et une inspection visuelle. Les bouteilles doivent également porter des marquages spécifiques, y compris le marquage de spécification TC, le nom et l'adresse du fabricant et le numéro de série de la bouteille.

Royaume-Uni: Au Royaume-Uni, les bouteilles de gaz en aluminium sont réglementées par le Health and Safety Executive (HSE). Les bouteilles doivent être testées et certifiées tous les 5 ou 10 ans, selon leur utilisation, par une installation agréée HSE en utilisant des méthodes de test spécifiques, y compris des tests hydrostatiques et une inspection visuelle. Les bouteilles doivent également porter des marquages spécifiques, y compris le marquage de spécification EN, le nom et l'adresse du fabricant et le numéro de série de la bouteille.

Union européenne: Dans l'Union européenne, les bouteilles de gaz en aluminium doivent être conformes à la directive sur les équipements sous pression (PED) et à la directive sur les équipements sous pression transportables (TPED). Ces directives fournissent un cadre pour les essais et la certification des bouteilles à gaz, y compris les bouteilles en aluminium. Les bouteilles doivent être testées et certifiées par un organisme agréé tous les 10 ans en utilisant des méthodes de test spécifiques, y compris des tests hydrostatiques et des tests par ultrasons. Les bouteilles doivent également porter des marquages spécifiques, notamment le marquage CE, le nom et l'adresse du fabricant et le numéro de série de la bouteille.

Australie: En Australie, les bouteilles de gaz en aluminium sont réglementées par l'Australian Gas Association (AGA). Les bouteilles doivent être testées et certifiées tous les 10 ans par une installation approuvée par l'AGA en utilisant des méthodes de test spécifiques, y compris des tests hydrostatiques et une inspection visuelle. Les bouteilles doivent également porter des marquages spécifiques, y compris le marquage de spécification AGA, le nom et l'adresse du fabricant et le numéro de série de la bouteille.

Il est important de noter que ces réglementations et normes peuvent changer au fil du temps et peuvent varier en fonction du type de bouteille de gaz et de son utilisation prévue. Par conséquent, il est toujours préférable de consulter un professionnel qualifié ou un organisme de réglementation pour vous assurer que votre bouteille de gaz en aluminium répond aux exigences de test et de certification appropriées de votre pays.

9. Applications de la bouteille de gaz en aluminium

Il existe plusieurs types de bouteilles de gaz en aluminium utilisées pour différentes applications :

- Bouteilles SCBA (Appareil Respiratoire Autonome): Ces bouteilles de gaz en aluminium sont utilisées par les pompiers, les secouristes et les travailleurs industriels qui ont besoin d'une protection respiratoire dans des environnements dangereux.

- Cylindres industriels et de soudage : Ces bouteilles de gaz en aluminium sont utilisées dans des industries telles que la fabrication, la construction et le travail des métaux pour le soudage, le découpage et d'autres processus industriels.

- Cylindres médicaux : Ces bouteilles de gaz en aluminium sont utilisées dans les établissements de santé pour stocker et transporter des gaz médicaux tels que l'oxygène, l'azote et l'hélium.

- Cylindres d'extincteur : Ces bouteilles de gaz en aluminium sont utilisées dans les extincteurs pour stocker des gaz comprimés tels que le dioxyde de carbone ou l'azote.

- Bouteilles de boissons : Ces bouteilles de gaz en aluminium sont utilisées dans l'industrie des boissons pour stocker et distribuer du dioxyde de carbone pour la carbonatation des boissons non alcoolisées, de la bière et d'autres boissons.

- Bouteilles de carburant alternatif : Ces bouteilles de gaz en aluminium stockent du gaz naturel comprimé (GNC) ou du gaz de pétrole liquéfié (GPL) comme carburant alternatif dans les véhicules.

- Bouteilles de gaz spéciaux : Ces bouteilles de gaz en aluminium sont utilisées pour stocker et transporter des gaz spéciaux tels que des gaz d'étalonnage, des gaz rares et des gaz de haute pureté utilisés dans la recherche, la fabrication et d'autres applications spécialisées.

- Bouteilles de gonflage et aéronautique : Ces bouteilles de gaz en aluminium sont utilisées dans l'industrie aérospatiale pour gonfler les toboggans d'urgence, les radeaux et les gilets de sauvetage des avions.

- Cylindres racing performants : Ces bouteilles de gaz en aluminium sont utilisées dans les courses de performance pour stocker et distribuer de l'oxyde nitreux pour booster le moteur.

- Cylindres d'échantillonnage : Ces bouteilles de gaz en aluminium sont utilisées dans la surveillance environnementale, l'analyse de gaz et d'autres applications scientifiques pour le stockage et le transport d'échantillons de gaz pour analyse.

- Bouteilles de protoxyde d'azote : La bouteille de gaz en aluminium pour protoxyde d'azote est utilisée pour stocker et transporter du gaz protoxyde d'azote. Le protoxyde d'azote est un gaz incolore et odorant couramment utilisé comme anesthésique et analgésique léger dans les milieux médicaux et dentaires. Il est également utilisé dans l'industrie alimentaire comme propulseur pour la crème fouettée et dans l'industrie automobile comme additif améliorant les performances des véhicules de course.

10. Précautions de sécurité pour la bouteille de gaz en aluminium

Voici quelques précautions de sécurité essentielles à prendre lors de la manipulation et de l'utilisation de bouteilles de gaz en aluminium :

10.1 Manipulation et stockage corrects :

- Maintenez toujours la bouteille à la verticale pour éviter qu'elle ne bascule.

- Utilisez un chariot ou un chariot approprié pour déplacer le cylindre et évitez de le traîner sur le sol.

- Fixez correctement la bouteille lorsqu'elle n'est pas utilisée pour l'empêcher de tomber ou d'être renversée.

- Ne soulevez pas la bouteille par la valve ou le régulateur.

10.2 Inspection et entretien réguliers :

- Faire inspecter régulièrement la bouteille par un technicien qualifié pour s'assurer qu'elle est en bon état.

- Remplacez le cylindre s'il présente des signes de dommages, tels que des bosses, des fissures ou de la corrosion.

- Remplacez la vanne ou le régulateur s'ils sont endommagés ou présentent des signes d'usure.

10.3 Éviter l'exposition à des températures extrêmes :

- Maintenez la bouteille éloignée des sources de chaleur, des flammes ou des étincelles.

- N'exposez pas la bouteille à des températures supérieures à 130 °F (54 °C) ou inférieures à -40 °F (-40 °C).

- Stockez le cylindre dans un endroit frais et sec, à l'abri de la lumière directe du soleil.

En suivant ces précautions de sécurité, vous pouvez aider à prévenir les accidents et assurer la manipulation et l'utilisation sécuritaires des bouteilles de gaz en aluminium.

11. Fabricant de bouteilles de gaz en aluminium en Chine

Si vous avez besoin de bouteilles de gaz en aluminium de haute qualité, envisagez de contacter un fabricant réputé en Chine, tel que Shining Aluminium Packaging. Nous avons fait nos preuves dans la production de bouteilles de gaz en aluminium fiables et durables pour diverses applications.

N'hésitez pas à nous contacter pour plus d'informations ou pour demander un devis. Grâce à leur expertise et à leur engagement envers la qualité, nous pouvons vous fournir les solutions adaptées à vos besoins spécifiques.

12. FAQ

Les bouteilles en aluminium sont utilisées pour stocker et transporter des gaz comprimés, tels que l'oxygène, l'azote et le dioxyde de carbone. Ils sont souvent utilisés dans les environnements industriels, médicaux et de laboratoire.

Les bouteilles en aluminium doivent répondre à des normes de sécurité strictes et être inspectées et testées régulièrement. Recherchez les marques sur la bouteille qui indiquent qu'elle a été testée et certifiée, et vérifiez la date d'expiration pour vous assurer qu'elle est toujours dans sa durée de vie.

Les bouteilles en aluminium doivent être stockées dans un endroit frais, sec et bien ventilé, loin de la chaleur, des flammes ou des sources d'inflammation. Ils doivent être stockés debout et sécurisés dans une position stable pour éviter de tomber.

Oui, les bouteilles en aluminium peuvent être remplies avec le gaz ou le mélange de gaz approprié tant qu'elles ont été correctement testées et certifiées. Suivez toujours les instructions du fabricant et utilisez l'équipement de remplissage approprié.

Les bouteilles en aluminium doivent être transportées dans une position sûre et verticale et sécurisées pour les empêcher de bouger ou de tomber pendant le transport. De plus, ils doivent être transportés dans un endroit bien ventilé et à l'écart de la chaleur, des flammes ou des sources d'inflammation.

Oui, les bouteilles en aluminium peuvent être recyclées. Vérifiez auprès de votre centre de recyclage local pour savoir comment vous débarrasser correctement de votre bouteille en aluminium.

Les bouteilles en aluminium peuvent être dangereuses si elles ne sont pas manipulées correctement. Ils peuvent exploser s'ils sont exposés à une chaleur élevée ou à des flammes ou s'ils sont endommagés ou corrompus. Suivez toujours les procédures de sécurité appropriées lors de la manipulation de bouteilles en aluminium et consultez immédiatement un médecin si vous êtes exposé à du gaz comprimé ou si une bouteille en aluminium est endommagée.

Le manomètre sur le robinet de la bouteille peut indiquer la quantité de gaz qui y reste. Cependant, il est important de noter que le manomètre n'indique que la pression du gaz, pas la quantité de gaz restant dans la bouteille. Par conséquent, pour déterminer avec précision la quantité de gaz restant, vous devrez peut-être peser la bouteille.

Les bouteilles en aluminium peuvent être utilisées pour la plongée sous-marine, mais elles doivent être spécifiquement conçues et certifiées. Ils doivent également être remplis avec le mélange de gaz approprié pour la plongée, comme l'air, le nitrox ou le trimix.

Si une bouteille en aluminium est endommagée ou fuit, elle doit être immédiatement retirée du service et amenée à un centre d'inspection de bouteilles qualifié pour inspection et réparation. N'essayez pas de réparer ou d'utiliser une bouteille endommagée.

Les bouteilles en aluminium peuvent être peintes ou enduites, mais il est essentiel d'utiliser la peinture ou le revêtement approprié compatible avec le gaz stocké dans la bouteille. Consultez le fabricant ou un inspecteur de bouteilles qualifié pour obtenir des recommandations.

Les bouteilles en aluminium doivent être inspectées et testées à intervalles réguliers, comme spécifié par le fabricant et les organismes de réglementation. Cela implique généralement une inspection visuelle et des tests hydrostatiques, qui testent la capacité de la bouteille à résister à la pression en toute sécurité. Les intervalles d'inspection et d'essai varient en fonction du type de bouteille et de son utilisation prévue.

Les bouteilles en aluminium peuvent être utilisées pour stocker des gaz de qualité alimentaire, tels que le dioxyde de carbone, pour la carbonatation des boissons. Cependant, la bouteille doit être spécifiquement conçue et certifiée pour cet usage, et le gaz doit être certifié de qualité alimentaire.

Les bouteilles en aluminium peuvent être utilisées pour le stockage de l'oxygène médical, mais elles doivent être conçues et certifiées pour cet usage. De plus, la bouteille doit être nettoyée et désinfectée avant utilisation pour éviter toute contamination.

Les bouteilles en aluminium ne sont pas recommandées pour le stockage de gaz corrosifs, car l'aluminium peut réagir avec certains gaz corrosifs et rendre la bouteille instable ou même exploser. Au lieu de cela, consultez le fabricant ou un inspecteur de bouteilles qualifié pour obtenir des recommandations sur le matériau de bouteille approprié pour le stockage des gaz corrosifs.