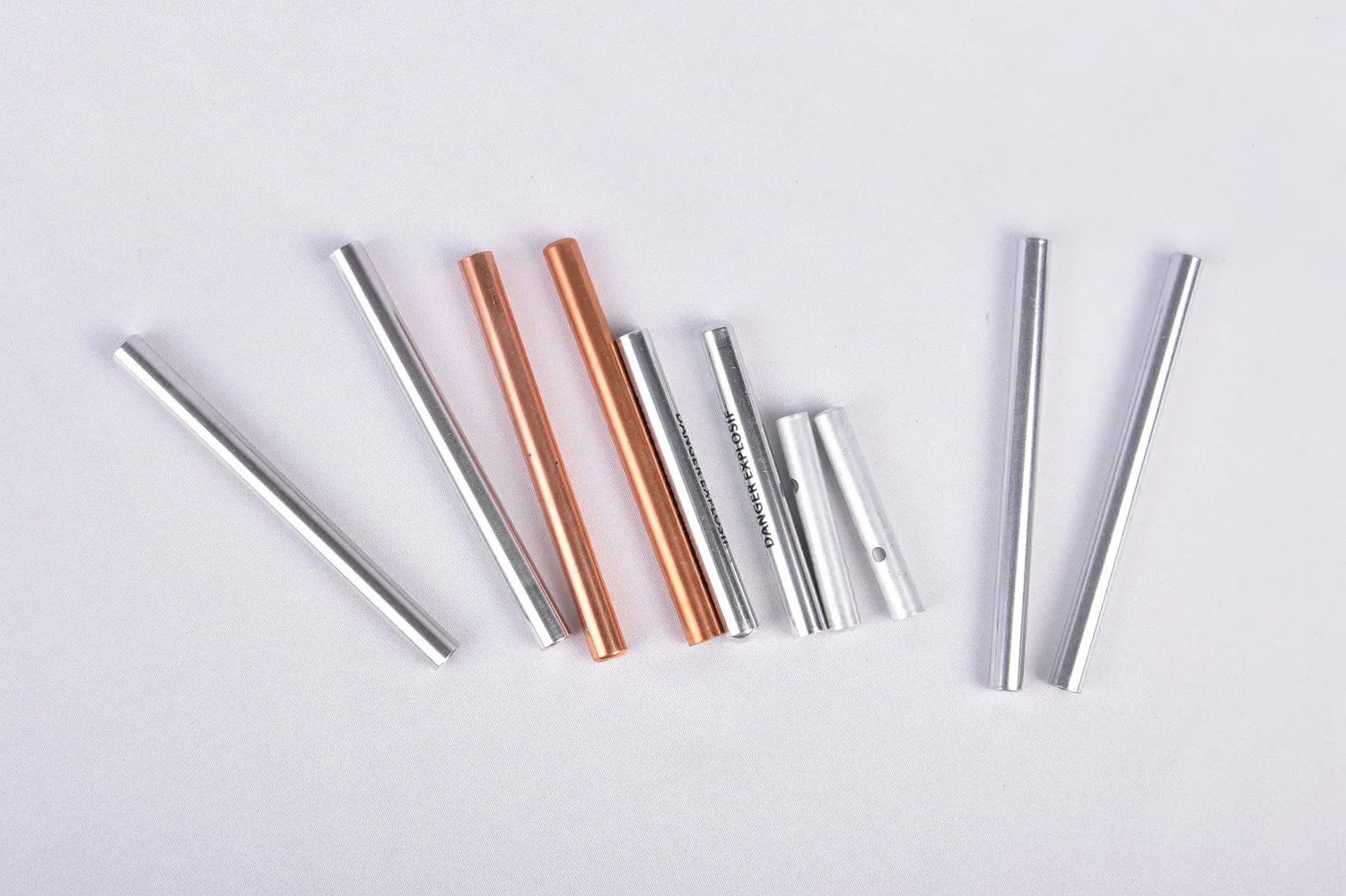

Détonateurs en aluminium, capsules explosives

Matériel

Aluminium AL5052, cuivre, laiton, acier inoxydable

Diamètre

7,5 mm, 7 mm, 7,2 mm

Hauteur

46,5-95 mm

Tolérances les plus strictes

0,03 mm

couleur

Impression 1 couleur

MOQ

200 000 pièces

Coutume

Tailles personnalisées acceptées

Les amorces détonantes en aluminium ont de nombreuses applications dans divers secteurs industriels. Voici quelques-unes des plus courantes :

Exploitation minière : Les détonateurs en aluminium sont utilisés dans les mines à ciel ouvert et souterraines pour fragmenter la roche et extraire les minéraux. Ils sont généralement utilisés avec d’autres explosifs, comme la dynamite, pour créer des explosions contrôlées qui fragmentent la roche.

Exploitation de carrières : Les détonateurs en aluminium sont utilisés dans les carrières pour extraire la pierre et d’autres matériaux du sol. Ils sont généralement employés avec d’autres explosifs, comme l’ANFO (nitrate d’ammonium et fioul lourd), afin de créer des explosions contrôlées qui fragmentent la roche.

Démolition : Les détonateurs en aluminium sont utilisés lors des opérations de démolition pour abattre des bâtiments et autres structures. Ils sont généralement utilisés avec d’autres explosifs, comme le C-4, afin de créer des explosions contrôlées qui provoquent la destruction de la structure.

Opérations militaires : Les détonateurs en aluminium sont utilisés dans les opérations militaires à diverses fins, notamment pour dégager les obstacles, détruire les bunkers et autres fortifications, et créer des explosions de diversion.

Exploration pétrolière et gazière : Les détonateurs en aluminium sont utilisés dans l’exploration pétrolière et gazière pour créer des explosions contrôlées qui peuvent aider à localiser les gisements de pétrole et de gaz.

De manière générale, les amorces de détonation en aluminium sont des composants essentiels dans de nombreux secteurs industriels où des explosions contrôlées sont nécessaires. Elles permettent des explosions précises et maîtrisées, optimisant ainsi l'efficacité et la sécurité.

Test de farine

- Farine placée dans le chapeau et retirée

- Si le moindre résidu subsiste, la pièce est rejetée.

- Test à l'acétone

- De l'acétone est appliquée sur la zone imprimée de la coque pour assurer l'adhérence.

Inspection dimensionnelle

- jauges standard

- Manomètres personnalisés

- Comparateur optique

- Inspection visuelle