Visão geral padrão

A FEA 222 é uma diretriz do setor emitida pela Federação Europeia de Aerossóis (FEA), descrevendo como alcançar condições ideais de clinch para Recipientes metálicos para aerossol com abertura de 25,4 mm.

Ao contrário das normas dimensionais, a FEA 222 concentra-se em otimização de processosComo o recipiente, a válvula, as ferramentas e as configurações da máquina interagem para produzir uma vedação hermética e durável.

1. Normas referenciadas pela FEA 222

A FEA 222 baseia-se diretamente nas seguintes normas:

- EN 14847 – Dimensões da abertura do recipiente de folha de flandres

- EN 14848 – Dimensões do copo da válvula

- EN 15006 – Dimensões da abertura do recipiente de alumínio

- EN 15010 – Tolerâncias relacionadas à cravação de alumínio

- EN 14850 – Medição da altura de contato

- FEA 216 – Superfícies de apoio das mandíbulas em preensão

2. Principais fatores que influenciam o desempenho no clinch

2.1 Altura de contato do recipiente (h)

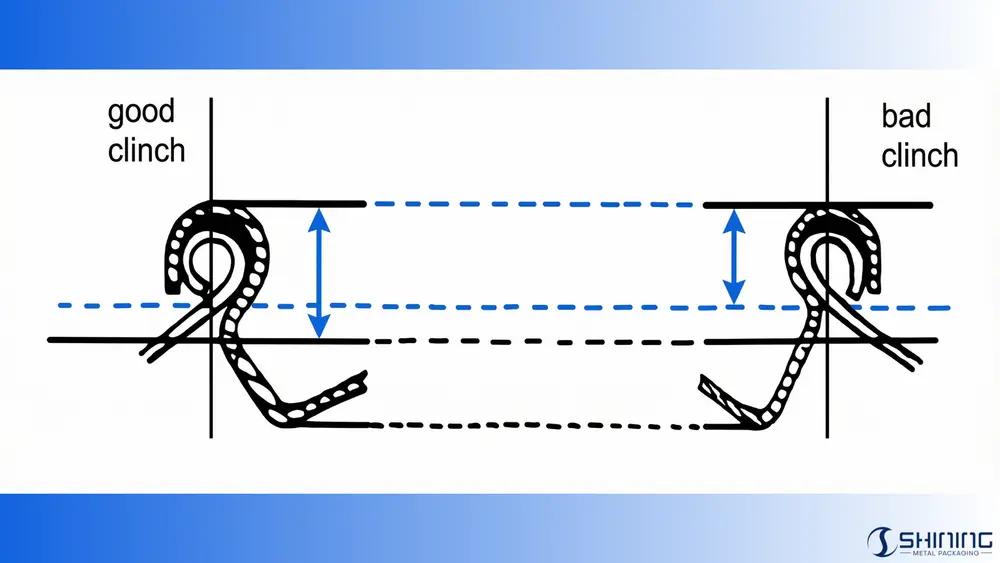

A altura de contato é a dimensão de referência entre a parte superior da abertura do recipiente e o ponto de contato rígido das mandíbulas de fixação.

| Tipo de contêiner | Faixa típica de altura de contato |

|---|---|

| recipientes de folha de flandres | 3,85 – 4,15 mm |

| recipientes de alumínio | 4,05 – 4,45 mm |

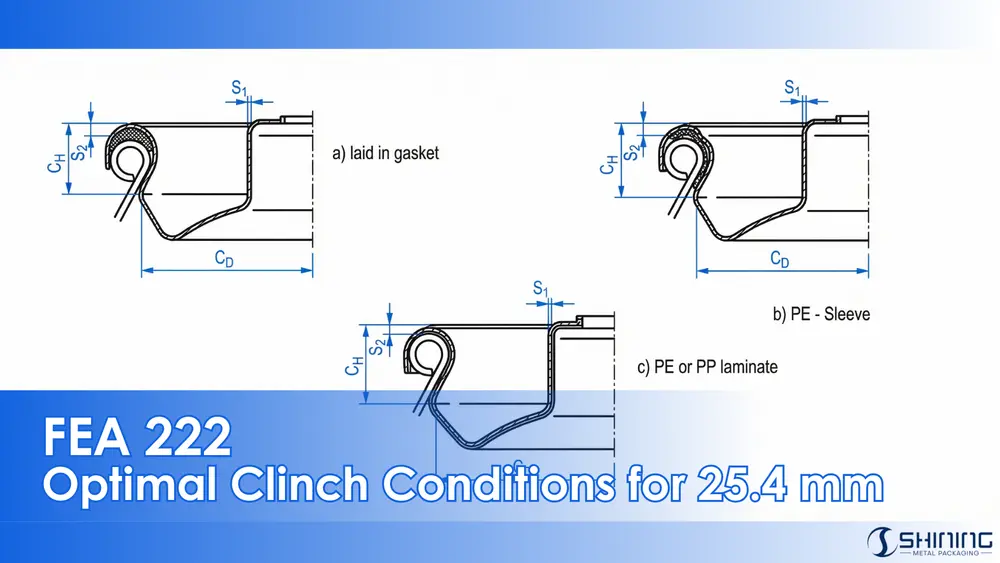

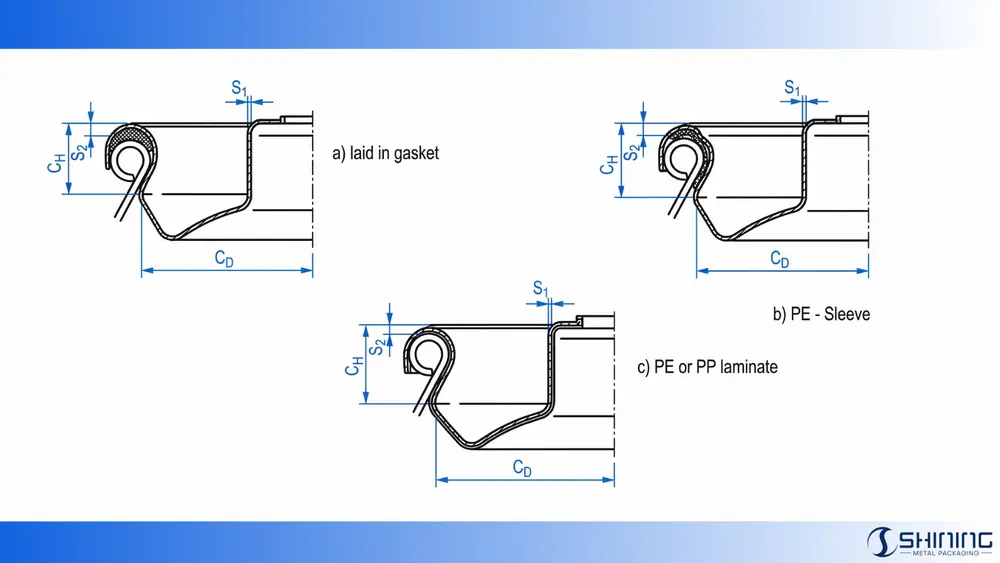

2.2 Copo da válvula e composto de vedação

| Parâmetro | Faixa típica | Impacto no Clinch |

|---|---|---|

| Espessura da parede do copo (S1) | 0,24 – 0,44 mm | Define o diâmetro e a rigidez do clinch. |

| Espessura do composto de vedação (S2) | 0,2 – 1,3 mm | Controla a compressão da junta |

| Fator de compressão (f1) | 0 – 0,5 | Define a espessura efetiva da junta. |

3. Altura do Clinch (CH) – Lógica de Cálculo

A norma FEA 222 define um método de cálculo para determinar a altura de fixação desejada:

CH = h + S1 + S2 × (1 − f1)

A tolerância recomendada para a altura de fixação é de ± 0,1 mm.4. Diâmetro de fixação (CD) – Princípio de ajuste

O diâmetro de fixação deve ser ajustado de acordo com a espessura da parede da válvula:

CD = Di + 2 × (Ci - S1)

- Di = 25,4 mm (diâmetro da abertura interna)

- Ci = 1,15 mm (constante do instrumento)

| S1 (mm) | CD recomendado (mm) |

|---|---|

| 0.24 | 27.22 |

| 0.30 | 27.10 |

| 0.34 | 27.02 |

| 0.40 | 26.90 |

| 0.44 | 26.82 |

5. Carga na cabeça e configurações da máquina

A norma FEA 222 recomenda uma carga na cabeça de cravação tipicamente entre 60 e 95 daN, dependendo do tipo de junta e da pressão interna.

6. Procedimentos de teste para desempenho da vedação

6.1 Preparação antes e durante o enchimento

Diversos testes garantem a integridade da vedação por compressão:

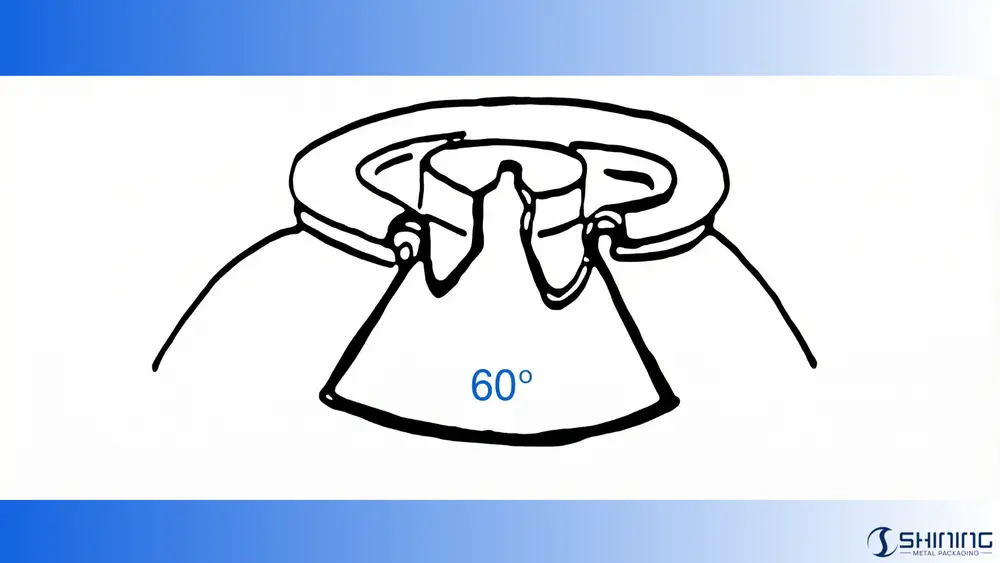

- Secção transversal da taça embutida: Este teste consiste em cortar uma seção da válvula fixada para observar a compressão da junta externa e a deformação do cordão.

- Teste em banho-maria: Utilizado para verificar a resistência mecânica e o desempenho de vedação do aerossol acabado durante a produção (ver FEA 606 (para métodos de teste detalhados).

6.2 Métodos de teste rápido

Esses testes rápidos verificam se há vazamentos:

- Teste de imersão em água fria: A pressão interna do recipiente cheio é aumentada e a lata é verificada quanto a vazamentos.

- Teste de imersão em água morna: Os recipientes são imersos em água morna (aproximadamente 40 °C) durante 15 minutos e verificados visualmente quanto a vazamentos.

6.3 Testes de Longo Prazo

Para garantir a confiabilidade da vedação a longo prazo, os seguintes testes são realizados:

- Teste do tubo eudiométrico: Mede quantitativamente a infiltração de gás entre o copo da válvula e o cordão do recipiente.

- Determinação da perda de peso: Utilizado para medir a preservação a longo prazo e a perda de gás.

- Teste de ciclagem de temperatura: Os recipientes são submetidos a variações de temperatura entre 40°C e 0°C para testar a integridade da vedação sob diferentes condições ambientais.

Baixe o PDF padrão

Este documento fornece FEA 222, Este documento oferece diretrizes práticas para alcançar condições ideais de vedação em recipientes metálicos de aerossol com abertura de 25,4 mm. Ele aborda parâmetros críticos, métodos de cálculo, considerações sobre ferramentas e procedimentos de teste para garantir um desempenho de vedação confiável.

Perguntas frequentes – Engenharia e Garantia de Qualidade

A norma FEA 222 não é legalmente obrigatória, mas representa as melhores práticas consolidadas do setor. Em muitas fábricas de envase europeias, ela é considerada uma referência de facto na configuração ou auditoria de processos de cravação. Ignorá-la frequentemente leva a problemas recorrentes de vazamento, difíceis de rastrear.

Não. A altura de clinch depende da espessura da parede da válvula, do tipo de junta e do comportamento de compressão da junta. Usar uma única altura de clinch para diferentes válvulas pode parecer aceitável inicialmente, mas geralmente causa relaxamento da vedação a longo prazo.

Isso geralmente ocorre quando a compressão da junta é irregular ou insuficiente no momento da fixação. Com o tempo, a recuperação elástica da junta e dos componentes metálicos reduz a pressão de vedação, levando a vazamentos tardios.

Não. A carga na cabeça, por si só, não garante uma vedação confiável se a geometria da junta estiver incorreta. O perfil da junta determina como a força aplicada é distribuída ao redor da junta, influenciando diretamente a uniformidade da compressão, a integridade da vedação e o desempenho a longo prazo.

Não. O teste em banho-maria detecta vazamentos imediatos causados por defeitos grosseiros. Ele não prevê o desempenho da vedação a longo prazo sob condições de armazenamento, ciclos de temperatura ou variações de pressão.

Geralmente não. O alumínio e a folha de flandres deformam-se de maneira diferente sob carga e exigem alturas de contato e diâmetros de fixação diferentes. Aplicar as mesmas configurações geralmente resulta em compressão excessiva ou vedação insuficiente em um dos materiais.

Sim, especialmente para linhas de envase de alta velocidade ou com múltiplos fornecedores. Consultar a norma FEA 222 ajuda a alinhar as expectativas entre fornecedores de latas, fornecedores de válvulas e empresas de envase.

O erro mais comum é confiar nas dimensões nominais em vez de parâmetros de cravação calculados e verificados. Essa abordagem pode parecer aceitável durante a configuração, mas frequentemente resulta em desempenho de vedação instável em condições reais de produção.