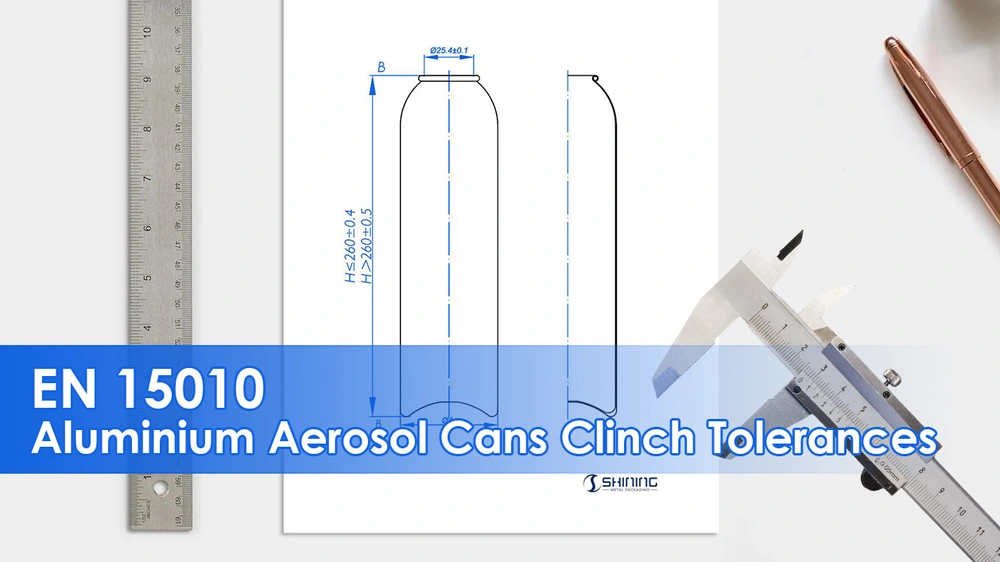

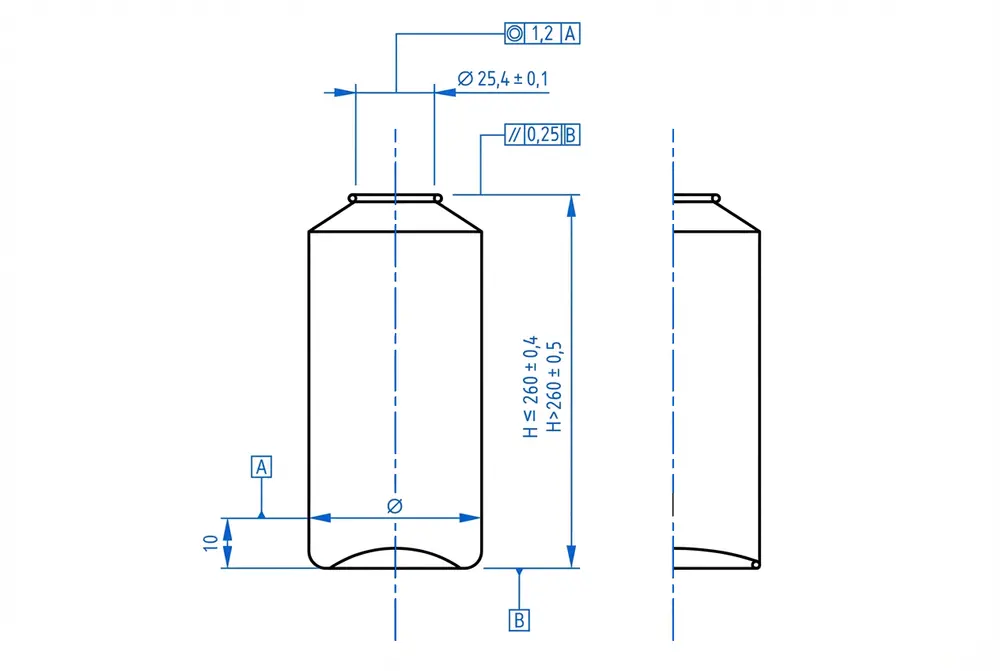

Descripción general del estándar

El EN 15010:2006 La norma especifica las tolerancias dimensionales para los envases de aerosol de aluminio con una Apertura de 25,4 mm Al remachar con copas de válvula, estas tolerancias son cruciales para garantizar un sellado eficaz durante la fabricación, ya que un remachado inadecuado puede provocar fugas o fallos en la presurización. La norma abarca las dimensiones relacionadas con la apertura, el paralelismo, la excentricidad y la altura.

1. Función de la norma EN 15010 en el sistema de normas

La norma EN 15010 debe aplicarse siempre junto con:

- ISO 90-3 – referencia de capacidad y altura

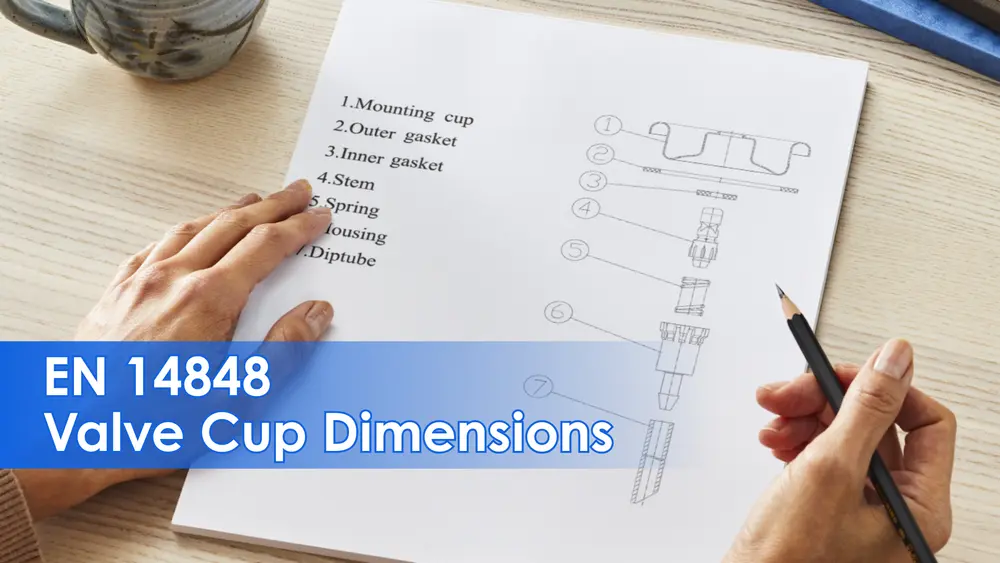

- EN 14848 – geometría de la copa de la válvula

- EN 15006 – dimensiones de la abertura de la lata de aluminio

- EN 15008 – Dimensiones de la lata de aluminio de una sola pieza

En conjunto, estas normas forman un todo. Sistema de compatibilidad lata-válvula-remachadora.

2. Tolerancias clave relacionadas con el clinch

Excentricidad (A)

La excentricidad define la desviación permitida de la línea central de la abertura con respecto al eje del cuerpo de la lata. Una excentricidad excesiva provoca una compresión desigual de la junta durante el clinchado.

Paralelismo (B)

El paralelismo controla la alineación angular entre el plano de apertura y la referencia de la base de la lata. Un paralelismo deficiente produce válvulas inclinadas y perfiles de clinch asimétricos.

Tolerancia de altura (H)

La tolerancia de altura define cuánto puede variar la posición vertical de la abertura con respecto a la base de la lata. Se aplican diferentes límites según la altura total de la lata.

| Altura total de la lata | Tolerancia de altura |

|---|---|

| Alto ≤ 260 mm | ± 0,4 mm |

| Alto > 260 mm | ± 0,5 mm |

3. Impacto en la eficiencia del sellado y la intercambiabilidad

Las tolerancias definidas en EN 15010 no son puramente geométricas; son límites funcionales derivados de una amplia experiencia en la industria.

Cuando se respetan estas tolerancias:

- Las copas de válvulas de diferentes proveedores siguen siendo intercambiables

- La distribución de la fuerza de clinch es uniforme

- Se mejora el rendimiento de las fugas a largo plazo

Cuando se excedan:

- Se produce una sobrecompresión o subcompresión de la junta local.

- Aparecen inclinación de la válvula y defectos cosméticos.

- Las fugas retardadas se vuelven más probables

Descargar el PDF estándar

Este documento presenta EN 15010, que especifica los requisitos de tolerancia para las dimensiones fundamentales de los envases de aerosol de aluminio en relación con el clinchado. Permite controlar el paralelismo, la excentricidad y la altura, garantizando un clinchado fiable de las válvulas, la consistencia de la fabricación y el control de calidad en los envases de aerosol.

Preguntas frecuentes (FAQ)

La norma EN 15010 define las tolerancias de clinchado que complementan las normas de apertura y geometría de envases. Se complementa con las normas EN 15006, EN 15008 y EN 14848 para garantizar la compatibilidad total entre latas de aluminio, copas de válvula y herramientas de clinchado.

El paralelismo y la excentricidad afectan directamente la uniformidad con la que se comprime la copa de la válvula y la junta durante el remachado. Exceder estas tolerancias suele provocar sellos asimétricos, inclinación de la válvula y un mayor riesgo de fugas retardadas.

Sí. Las latas más altas tienen tolerancias de altura ligeramente mayores debido a limitaciones de formado y manipulación. Sin embargo, una mayor variación de altura requiere un ajuste cuidadoso del equipo de llenado y remachado para mantener la consistencia del sellado.

Las herramientas personalizadas pueden compensar parcialmente las desviaciones, pero no pueden corregir por completo los errores geométricos fundamentales. Confiar en ajustes de herramientas en lugar de en dimensiones compatibles suele reducir la intercambiabilidad y la robustez del proceso.

Las tolerancias no son obligatorias legalmente, pero representan las mejores prácticas comprobadas de la industria. En entornos de producción, exceder estos límites es una causa común de inestabilidad en el sellado y quejas de calidad.