Standardübersicht

FEA 222 ist eine Branchenrichtlinie, die von der Europäischer Aerosolverband (FEA), in der beschrieben wird, wie man dies erreicht optimale Clinch-Bedingungen für Metall-Aerosolbehälter mit einer 25,4 mm Öffnung.

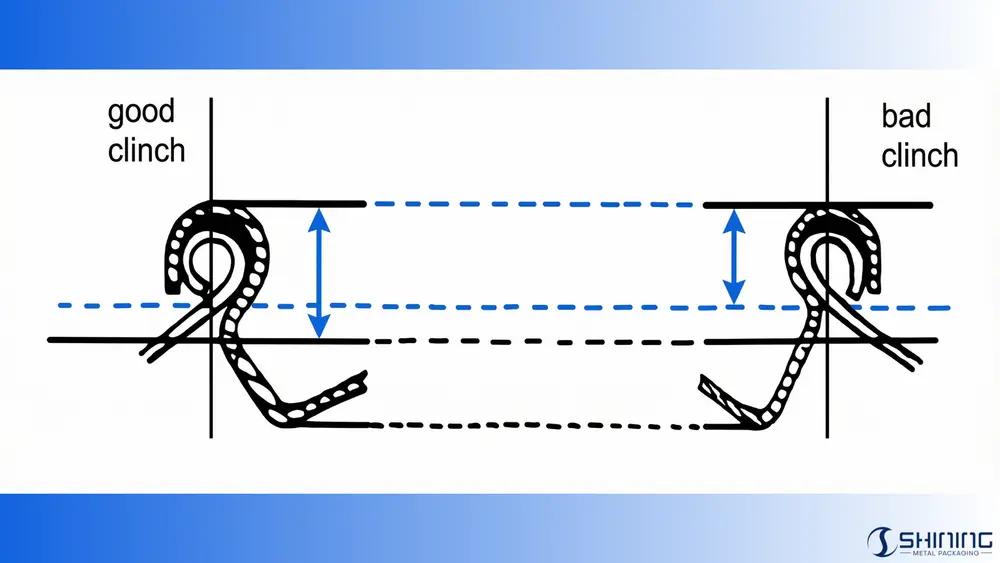

Im Gegensatz zu Dimensionsnormen konzentriert sich FEA 222 auf Prozessoptimierung: wie Behälter, Ventil, Werkzeug und Maschineneinstellungen zusammenwirken, um eine dichte und dauerhafte Abdichtung zu gewährleisten.

1. Von FEA 222 referenzierte Normen

FEA 222 baut direkt auf den folgenden Normen auf:

- EN 14847 – Abmessungen der Weißblechbehälteröffnung

- EN 14848 – Ventilkappenabmessungen

- EN 15006 – Abmessungen der Aluminiumbehälteröffnung

- EN 15010 – Toleranzen im Zusammenhang mit Aluminium-Clinch

- EN 14850 – Messung der Kontakthöhe

- FEA 216 – Lagerflächen der Klemmbacken

2. Schlüsselfaktoren, die die Clinch-Leistung beeinflussen

2.1 Behälterkontakthöhe (h)

Die Kontakthöhe ist das Bezugsmaß zwischen der Oberkante der Behälteröffnung und dem Punkt des festen Kontakts der Klemmbacken.

| Containertyp | Typischer Kontakthöhenbereich |

|---|---|

| Weißblechbehälter | 3,85 – 4,15 mm |

| Aluminiumbehälter | 4,05 – 4,45 mm |

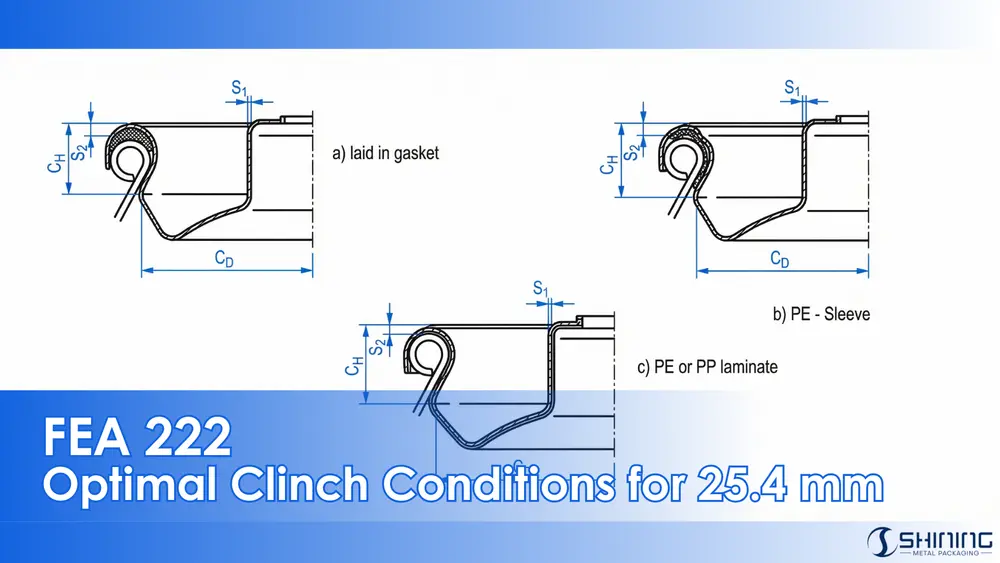

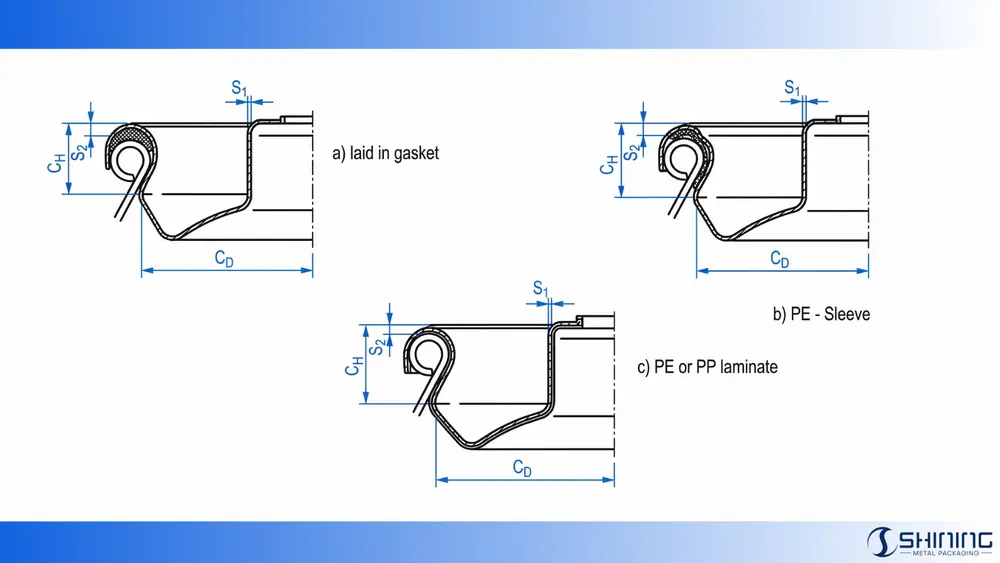

2.2 Ventilkegel und Dichtungsmasse

| Parameter | Typischer Bereich | Auswirkungen auf den Clinch |

|---|---|---|

| Becherwandstärke (S1) | 0,24 – 0,44 mm | Definiert Klemmdurchmesser und Steifigkeit |

| Dicke der Dichtungsmasse (S2) | 0,2 – 1,3 mm | Regelt die Dichtungskompression |

| Kompressionsfaktor (f1) | 0 – 0,5 | Definiert die effektive Dichtungsdicke |

3. Clinchhöhe (CH) – Berechnungslogik

FEA 222 definiert eine Berechnungsmethode zur Festlegung der Ziel-Einpresshöhe:

CH = h + S1 + S2 × (1 − f1)

Die empfohlene Toleranz für die Klemmhöhe beträgt ± 0,1 mm.4. Klemmdurchmesser (CD) – Einstellprinzip

Der Klemmdurchmesser muss entsprechend der Wandstärke der Ventilkappe angepasst werden:

CD = Di + 2 × (Ci − S1)

- Di = 25,4 mm (Innendurchmesser der Apertur)

- Ci = 1,15 mm (Instrumentenkonstante)

| S1 (mm) | Empfohlene CD (mm) |

|---|---|

| 0.24 | 27.22 |

| 0.30 | 27.10 |

| 0.34 | 27.02 |

| 0.40 | 26.90 |

| 0.44 | 26.82 |

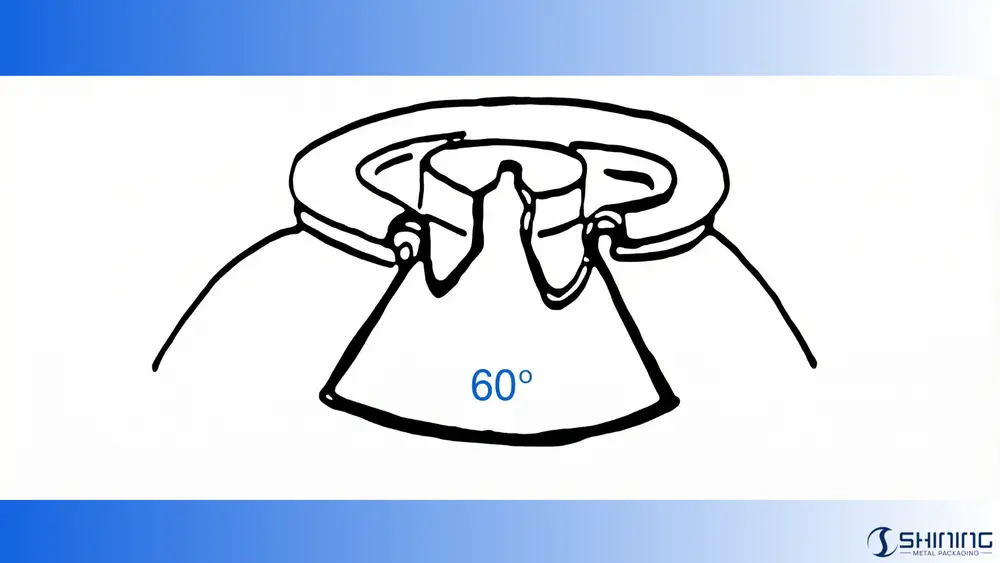

5. Kopflast und Maschineneinstellungen

FEA 222 empfiehlt eine typische Klemmkopflast zwischen 60 und 95 daN, abhängig von der Dichtungsart und dem Innendruck.

6. Prüfverfahren für die Dichtungsleistung

6.1 Vorbereitung vor und während des Befüllens

Verschiedene Tests gewährleisten die Unversehrtheit der Schraubdichtung:

- Querschnittsdarstellung der eingebetteten Schale: Bei diesem Test wird ein Abschnitt des eingepressten Ventils aufgeschnitten, um die Kompression der äußeren Dichtung und die Verformung der Wulst zu beobachten.

- Wasserbadprüfung: Wird verwendet, um während der Produktion die mechanische Festigkeit und die Dichtigkeit des fertigen Aerosols zu überprüfen (siehe FEA 606 (für detaillierte Testmethoden).

6.2 Schnelltestmethoden

Diese Schnelltests prüfen auf Leckagen:

- Kaltwasser-Immersionstest: Der Innendruck des gefüllten Behälters wird erhöht und die Dose auf Undichtigkeiten geprüft.

- Warmwasser-Immersionstest: Die Behälter werden 15 Minuten lang in warmes Wasser (~40°C) eingetaucht und anschließend visuell auf Dichtheit geprüft.

6.3 Langzeittests

Um eine langfristige Dichtigkeit zu gewährleisten, werden folgende Tests durchgeführt:

- Eudiometer-Rohrtest: Misst quantitativ den Gasaustritt zwischen Ventilkegel und Behälterwulst.

- Bestimmung des Gewichtsverlusts: Wird zur Messung der Langzeitkonservierung und des Gasverlusts verwendet.

- Temperaturwechseltest: Die Behälter werden Temperaturschwankungen zwischen 40°C und 0°C ausgesetzt, um die Dichtigkeit unter verschiedenen Umgebungsbedingungen zu testen.

Laden Sie die Standard-PDF-Datei herunter

Dieses Dokument enthält FEA 222, Die Publikation bietet praktische Richtlinien für optimale Verschließbedingungen bei Metall-Aerosolbehältern mit einer Öffnung von 25,4 mm. Sie behandelt kritische Parameter, Berechnungsmethoden, Werkzeugüberlegungen und Prüfverfahren, um eine zuverlässige Dichtungsleistung zu gewährleisten.

Häufig gestellte Fragen – Entwicklung & Qualitätssicherung

FEA 222 ist zwar nicht gesetzlich vorgeschrieben, stellt aber eine etablierte Best Practice in der Branche dar. In vielen europäischen Abfüllanlagen gilt sie als De-facto-Referenz bei der Einrichtung und Überprüfung von Clinch-Prozessen. Ihre Missachtung führt häufig zu wiederkehrenden und schwer auffindbaren Leckageproblemen.

Nein. Die Klemmhöhe hängt von der Wandstärke des Ventilkegels, dem Dichtungstyp und dem Kompressionsverhalten der Dichtung ab. Die Verwendung einer einheitlichen Klemmhöhe für verschiedene Ventile mag zunächst akzeptabel erscheinen, führt aber häufig zu langfristiger Dichtungslockerung.

Dies tritt typischerweise auf, wenn die Dichtung beim Verpressen ungleichmäßig oder unzureichend komprimiert wird. Mit der Zeit verringert die elastische Rückstellung der Dichtung und der Metallkomponenten den Dichtungsdruck, was zu verzögerter Leckage führt.

Nein. Die alleinige Druckbelastung kann keine zuverlässige Abdichtung gewährleisten, wenn die Geometrie der Einpressung nicht korrekt ist. Das Einpressprofil bestimmt die Verteilung der aufgebrachten Kraft um die Dichtung und beeinflusst somit direkt die Kompressionsgleichmäßigkeit, die Dichtheit und die Langzeitleistung.

Nein. Wasserbadtests erkennen akute Leckagen, die durch grobe Defekte verursacht werden. Sie geben jedoch keine Auskunft über die langfristige Dichtleistung unter Lagerung, Temperaturschwankungen oder Druckänderungen.

Im Allgemeinen nein. Aluminium und Weißblech verformen sich unter Last unterschiedlich und erfordern daher unterschiedliche Kontakthöhen und Klemmdurchmesser. Die Anwendung gleicher Einstellungen führt häufig zu Überkompression oder unzureichender Abdichtung bei einem der Materialien.

Ja, insbesondere für Hochgeschwindigkeits- oder Mehrkomponenten-Abfüllanlagen. Die Bezugnahme auf FEA 222 trägt dazu bei, die Erwartungen zwischen Dosenlieferanten, Ventillieferanten und Abfüllern anzugleichen.

Der häufigste Fehler besteht darin, sich auf Nennmaße anstatt auf berechnete und verifizierte Clinch-Parameter zu verlassen. Diese Vorgehensweise mag während der Einrichtung akzeptabel erscheinen, führt aber unter realen Produktionsbedingungen häufig zu instabilen Dichtungseigenschaften.